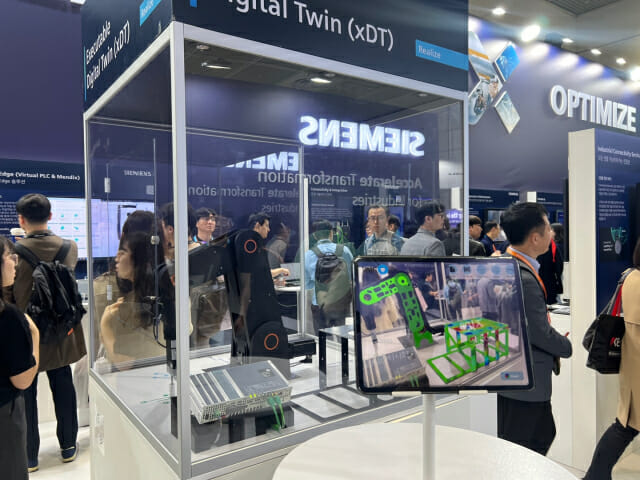

한국지멘스가 공장 운영을 효율화하고 고장을 사전에 방지하기 위한 빅데이터와 디지털 트윈 기술을 선보였다.

한국지멘스 디지털 인더스트리(DI)는 27일부터 29일까지 서울 삼성동 코엑스에서 열린 '2024 스마트공장·자동화산업전(SFAW 2024)'에서 고객이 복잡한 생산 공정을 보다 간편하고 효율적으로 만드는 방법을 제시했다.

지멘스는 올해 빅데이터를 이용해 얼마나 효율적이고 유연한 방식들로 생산 라인을 디자인하고 실체화하며, 이를 최적화하는지에 대한 주제하에 다양한 기술을 소개했다.

올해 전시된 주요 솔루션으로는 ▲가상 시운전을 통해 효과적으로 세팅을 가능하게 해주는 제품 디자인의 디지털 트윈 솔루션 ▲운영기술(OT)와 정보기술(IT) 영역을 확장 가능하며 관리하기 쉽게 연결시켜주는 지멘스 인더스트리 엣지 솔루션 ▲시운전과 유지보수 용이성을 제공하는 지멘스 SIMATIC 로봇 통합 솔루션 ▲제품 탄소 발자국 추적과 제품의 전체 수명 주기를 기록화할 수 있는 지속 가능성 및 에너지 효율성 솔루션이 있다.

전시 부스는 디지털 엔터프라이즈를 위한 산업용 메타버스 존과 디자인 존 등 6개 구역으로 구성했다. 먼저 디지털 엔터프라이즈를 위한 산업용 메타버스 존에서는 배터리 제조 공정 및 각종 산업군에 관련된 가상공장 솔루션, ESG 및 지속가능성 토픽을 어떻게 활용할 수 있는 지에 대해 솔루션을 제시했다.

디자인 존에서는 더욱 복잡한 시장요구에 대해 디자인 단계에서부터 시뮬레이션을 통한 적응형 생산공정의 새로운 전략을 제시했다. 공정 프로세스 설계를 위해 수학적 모델을 사용해 운영 시나리오를 확보함으로써 프로세스의 효율성 및 안정성을 향상시키고, 엔지니어링 단계에서 디지털 트윈으로 사전 검증과 시뮬레이션으로 신뢰성을 확보하는 솔루션을 소개했다.

리얼라이즈 존에서는 스마트 팩토리 구현에 핵심적인 IT와 OT를 통합하는 네트워크 기술 및 가상과 현실을 융합하는 솔루션 등을 선보였다. 기존 자동화 산업에서 탈피하는 미래 기술(산업용 AI, Edge, 가상 CPU 등)을 전시했다.

옵티마이즈 존에서는 복잡하고 맞춤형 제조가 필요한 고객이 생산 시 현장에서 얻어지는 각종 데이터를 통해 생산성 향상의 극대화를 실현할 수 있는 지멘스 솔루션을 제시했다. 앞서 제시된 솔루션을 최적화하고 고객에게 품질 비용 및 관리 측면에서 실질적인 가치를 제공하는 방안을 선보였다.

지속 가능성 및 에너지 효율존에서는 CO2 투명성, 재생 가능 에너지 통합, 전기화 및 에너지 효율성을 통해 고객이 공급망, 자체 운영 및 사용 단계에서 탈탄소화를 할 수 있는 솔루션을 소개하며 더불어 이를 통해 지속 가능한 성장과 미래 경영을 제안했다.

관련기사

- 지멘스, 엔비디아 '옴니버스'로 디지털 트윈 사용 확대2024.03.19

- 한국지멘스DI, 농심엔지니어링과 스마트팩토리 협력 MOU2024.03.05

- 한국지멘스DI, 아산마이스터고와 교원 역량강화 교육2024.02.05

- 클로봇, 원더풀플랫폼과 교육·의료 로봇 확대 맞손2024.03.29

지멘스 엑셀러레이터 존에서는 새로운 개방형 디지털 비즈니스 플랫폼인 지멘스 엑셀러레이터를 선보였다. 지멘스의 엑셀러레이터는 IoT 기반의 결합된 하드웨어와 소프트웨어, 강력한 파트너 에코시스템과 마켓플레이스 제공에 주력하고 있다.

이규원 지멘스 인더스트리소프트웨어(DISW) 부문장은 "디지털 트윈 기술을 활용하면 공장 운영 데이터를 실시간으로 인공지능으로 분석하고 문제를 미리 분석할 수 있다"고 설명했다.