국내서는 몇 년 전만하더라도 미래 기술로만 여겨지던 3D프린팅이 최근 다양한 산업에서 도입 사례가 확산되고 있다. 새해 3D프린팅 업계가 가장 기대하는 성과 중 하나는 양산 가능한 금속 3D프린팅 기술이다. 양산 가능이란 전통적인 생산 방식인 주조나 금속사출 성형(MIM), 정밀가공 등을 3D프린팅이 대체해 고품질 부품을 대량 출력할 수 있다는 것이다. 글로벌 기업은 물론 국내 기업들 역시 기존 제조 방식과 비교해 제조 시간과 비용을 줄일 수 있는 금속 부품 양산 시스템 개발에 매진하고 있다.

의료 산업 역시 3D프린팅의 혁신 효과가 기대되는 분야다. 환자 맞춤형이 가능할수록 부가가치가 높아지는 의료 분야에서 3D프린팅은 더 다양한 맞춤형 임플란트부터 생분해성 인공지지체, 먼 미래엔 인공 장기까지 만들 수 있도록 기술이 고도화되고 있다.

이처럼 3D프린팅 산업이 급부상하면서 출력 실패율을 줄이고 생산성도 높여주는 소프트웨어 중요성도 높아지고 있다. 글로벌 소프트웨어 기업들의 솔루션 개발와 이를 위한 기업 간 협력도 지속될 전망이다.

■ 불붙은 금속 양산 시스템 경쟁

휴렛팩커드(HP)와 스트라타시스가 각각 지난해 9월, 11월 자사 최초 금속 3D프린터 시스템을 공개하면서 업계 관심이 집중됐다. 두 기업 제품의 상용화 시기는 오는 2020년으로 예상되지만 새해 경쟁사들의 기술 고도화가 이어질 것으로 보인다.

HP는 그간 금속 3D프린팅 시장을 주도해온 선택적 레이저 융용(SLM) 방식이 아닌 바인더젯 방식을 채택했다. 바인더젯은 분말 형태 소재 위에 액체 접착제를 분사시켜 분말을 결합해 적층하는 방식이다. SLM방식과 비교해 출력 속도는 빠르지만 시제품이나 주형 등을 만드는 데 주로 사용돼왔다.

스트라타시스는 자사 분사 기술과 분말 야금 기술을 결합한 LPM방식으로 기존 금속 3D프린팅 방식보다 10배 빠른 생산 속도를 제공한다는 전략이다.

스타트업 데스크탑 메탈은 새해 첫 판매를 목표로 바인더젯 장비를 개발 중이다. 세계 최대 3D프린팅 산업 박람회 '폼넥스트(Formnext) 2018'에서 공개된 ‘데스크탑 메탈 프로덕션 시스템(Desktop Metal Production system)’은 750x330x250mm 크기 출력물 인쇄가 가능하다. 출력 속도는 평균 1만2천㎤/h로 시간당 60kg 이상 금속 부품을 만들 수 있다.

테스크탑 메탈과 함께 주목 받는 스타트업 마크포지드는 지난해 이미 100대가 넘는 데스크탑 금속 3D프린터 ‘메탈(metal) X’를 출하했다. 현재 상용화된 테스크탑 크기의 금속 3D프린터는 마크포지드 제품이 유일하다. 마크포지드는 새해 더 공격적인 제품 판매에 나설 것으로 보인다. 지난해 12월 메탈 X에서 사용할 수 있는 새로운 공구강(tool steel) H13 필라멘트도 출시했다.

이외 3D시스템즈는 폼넥스트 2018에서 신규 금속 3D프린터 DMP Factory 350과 DMP Flex 350를 공개했다. DMP Flex 350은 기존 금속 3D프린터 ProX DMP 320보다 소재 사용량과 설치 시간이 줄어 생산성이 약 15% 향상됐다. 여러 대를 확장, 연동해 사용할 수 있다. 새해부터 본격 판매될 전망이다.

제너럴일렉트릭(GE)의 3D프린팅 사업부 지이 애디티브도 올해부터 차세대 자동화 3D프린팅 제조시스템 ‘엠라인 팩토리(M Line Factory)’를 판매할 계획이다. 금속 레이저 3D프린터 ‘M LINE FACTORY LPS’와 소재 처리 스테이션 ‘M LINE FACTORY MHS’로 이뤄진 엠라인 팩토리는 사람의 손길 없이 금속 분말 자동 채우기, 금속 부품 대량 생산, 부품에서 남은 소재 제거, 완성된 부품 자동 이송 등 작업을 자동 수행할 수 있다.

3D프린팅 업계 관계자는 “3D프린팅이 산업 자동화 핵심 기술이 되려면 금속 양산 기술력은 필수적”이라며 “글로벌 기업들은 이미 오래 전부터 기술 상용화에 막대한 투자를 하고 있다. 2019년에도 기술 경쟁은 계속될 것”이라고 내다봤다.

■ 국내 의료 3D프린팅산업 성장 기대감↑

생산 공정을 혁신하는 금속 양산 시스템 개발이 활발히 이뤄지는 가운데 의료 산업에서도 3D프린팅 활용 시도가 계속되고 있다. 특히 인체 삽입형 임플란트나 생분해성 인공지지체 등 분야는 국내 기술력이나 사례가 세계적으로 앞서있어 관련 장비, 소프트웨어, 소재 등 개발이 활발하다.

정보통신산업진흥원(NIPA)의 ‘2017년 3D프린팅 산업 실태 및 동향 조사’에 따르면 3D프린팅 도입률이 가장 높은 분야도 의료·치과였다. 그 뒤로 자동차·조선·항공과 가전·IT가 뒤따랐다. 의료 3D프린팅 시장 발굴을 위한 국내 기업의 기술 개발, 다른 기업과의 협업도 지난 한 해 동안 늘었으며 이같은 추세는 새해에도 지속될 전망이다.

3D프린팅 정형재활 보조기용 CAD 솔루션기업 리얼디멘션은 지난해 12월 국내 3D프린팅기업 큐비콘과 의료 분야 3D프린팅 정보통신기술(ICT) 융합사업 활성화를 위한 업무 협약을 체결했다. 양사는 해당 협약으로 3D프린팅 기반 정형재활 분야 맞춤형 보조기 제작을 위한 디지털 프로세스를 정립하고 기존 보조기 제작사들에 전파한다. 의료 ICT 융합사업에 동참하고자 하는 기업, 병원 등과의 기술 교류도 적극 추진한다.

국내 디지털 헬스케어기업 코어라인소프트는 지난해 9월 온라인에서 의료진과 모델링 작업자가 신속하게 소통하며 3D프린팅 모델링을 기획, 수정할 수 있는 소프트웨어 ‘에이뷰 모델러(AVIEW Modeler)’를 출시했다. 환자 수술 계획용 모형과 수술용 가이드, 환자 맞춤형 임플란트 등 제작에 활용될 수 있다. 코어라인소프트는 에이뷰 모델러를 이용해 300개가 넘는 3D프린팅 모형을 남품했다. 새해에도 납품 개수는 물론 에이뷰 모델러 판매 규모도 늘어날 것으로 기대하고 있다.

국내 3D프린팅기업 센트롤은 지난해 9월 발치와 동시에 당일 시술이 가능한 개인 맞춤형 실형상 치근 모듈 개발에 성공했다. 기존 임플란트 준비 과정에는 약 3~6개월이 소요됐다. 센트롤은 연내 기술 상용화를 목표로 출시달부터 대학병원들과 임상시험도 진행했다. 센트롤은 해당 기술이 새해부터 국내는 물론 해외 덴탈시장에서 큰 주목을 받을 것으로 보고 있다.

국내 대표 3D바이오프린팅기업 티앤알바이오팹과 로킷 헬스케어는 조직장기를 출력할 수 있는 바이오잉크부터 인공장기 출력 플랫폼까지 바이오프린팅 핵심 기술들을 목표로 잡고 기술 개발에 박차를 가하고 있다.

티앤알바이오팹은 지난해 11월 기술특례를 통해 코스닥 상장에 됐으며 확보한 자금으로 해외시장 진출에도 속도를 낼 계획이다. 티앤알바이오팹은 같은달 비폐색(코막힘) 관련 증상 개선을 위한 비중격 교정술에 사용되는 생분해성 인공지지체 제품 ‘티앤알나잘메쉬(TnR Nasal Mesh)’ 판매 허가도 식품의약품안전처(식약처)로부터 받았다. 이후 전국 주요 병의원으로 제품 공급을 확대하며 제품 상용화 및 시장 확대에 나선다는 전략이다.

로킷헬스케어는 지난해 11월 식약처로부터 조직 은행(Tissue bank) 설립 허가를 받아 3D바이오프린팅 기술을 이용한 재생의학 플랫폼 사업에 속도가 붙게 됐다. 조직 은행은 기증자로부터 이식 가능한 인체조직을 기증받아 보관하다 이식 또는 재생이 필요한 곳에 조직을 공급하는 기관이다. 로킷헬스케어는 타가 조직을 바이오잉크로 활용한 조직재생 치료법도 연구 개발 중이다.

■ 출력 실패 잡아주는 시뮬레이션 강화

3D프린팅 기술이 산업 전반에서 실제 활용되기 위해선 출력 실패율을 줄이는 시뮬레이션, 워크플로우를 간소화해 생산 효율을 높이는 솔루션 등이 필수적이다. 이에 따라 3D프린팅 업계에서 새로운 3D프린팅 솔루션과 경쟁사보다 더 우수한 솔루션 개발을 위한 기업 간 파트너십은 새해에도 이어질 것으로 보인다.

금속 3D프린팅 분야 1위 기업 이오에스(EOS) 북미법인은 지난해 말 3D프린팅 워크플로우 소프크웨어기업 링크3D(LINK3D)와 협업을 맺었다. 링크3D는 이번 협업으로 자사 적증제조 실행 시스템(AMES)과 적층제조 소프트웨어(Additive Workflow Software)를 통합했다. 통합 솔루션은 EOS 북미법인 기술 연구소가 진행하는 프린팅 시간 단축과 장비 활용률 극대화를 통한 생산 공정 간소화 연구에 활용될 예정이다.

지멘스 PLM 소프트웨어는 지난해 11월 말 금속 3D프린팅 과정에서 발생 가능한 왜곡을 예측하는 솔루션 ‘적층제조 프로세스 시뮬레이션(3D AM Process Simulation)’을 출시했다. 해당 솔루션은 자동으로 수정된 형상을 생성해 왜곡을 방지할 수 있다.

세계 3D프린팅 소프트웨어 1위 기업 머티리얼라이즈(Materialise) 역시 같은 시기 금속 3D프린팅 생산성과 효율성을 높이는 시뮬레이션 소프트웨어 ‘머티리얼라이즈 매직스(Magics) 23’ 최신 버전을 공개했다. 해당 소프트웨어에는 개별 부품마다 3D프린팅 라벨을 스마트 태그로 전환해주는 데이터 매트릭스 라벨(Data Matrix Label) 기능을 지원한다. 잠재적인 출력 오류도 잡아내 출력 실패율을 줄인다. 자동 서포트 생성 기능도 있어 데이터 준비 시간은 90%, 서포트 제거 시간은 50% 줄일 수 있다는 설명이다.

관련기사

- ‘풀컬러 종이 소재’ 3D프린터 엠코 아크 프로, 국내 출시2019.01.03

- 리얼디멘션-큐비콘, 의료 3D프린팅 ICT융합사업 협력2019.01.03

- [기자수첩] 3D프린터 中企경쟁 지정에 거는 기대2019.01.03

- 유방암 세포 분리하는 3D프린팅 기술 나와2019.01.03

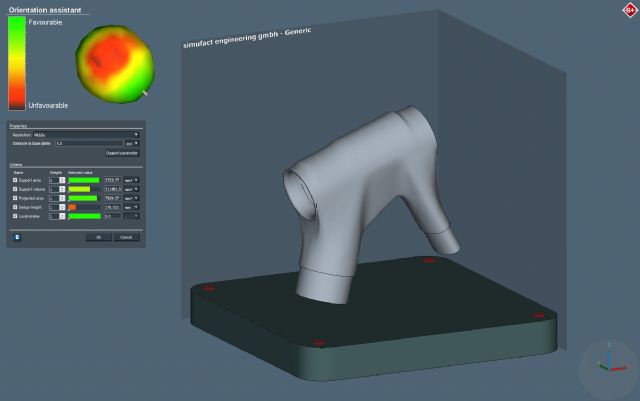

매직스 23의 시리즈 소프트웨어 ‘머티리얼라이즈 매직스’ 기능 개선을 위해 머티리얼라이즈와 협업한 MSC 소프트웨어의 3D프린팅 사업부 시뮤팩트도 같은해 11월 시뮤팩트 애디티브(Simufact Additive) 4를 시장에 내놨다. 해당 소프트웨어는 시뮬레이션을 통해 3D프린팅 출력물 왜곡과 스트레스, 온도 효과를 예측할 수 있다. 열처리, 서포트 제거, 열간 정수압 프레스법(HIP) 단계 시뮬레이션도 지원해 작업 속도 향상, 기능성, 유용성 면에서 강력한 솔루션으로 시뮤팩트는 자신하고 있다.

3D프린팅 업계 관계자는 “3D프린팅이 진행되거나 완료되기 전인 빌드 설정 단계에서 출력 품질을 예측하고 공정을 간소화할 수 있는 솔루션이 제대로 기능해야 고품질 제품이 나올 수 있다”며 “갈수록 3D프린팅 솔루션 중요성이 커지고 있어 관련 기업들 영향력도 계속 확대될 것”이라고 말했다.