자기부상 기술을 이용해 반도체나 디스플레이 제조 환경 등의 진공 상태에서 대형 물품을 분진 발생없이 이송할 수 있는 초정밀 자기부상 시스템 기술이 개발됐다.

과학기술정보통신부 산하 한국기계연구원 기계시스템안전연구본부 자기부상연구실 박도영 박사 연구팀은 진공 챔버 안에서 800kg급 캐리어를 자기부상으로 왕복 이동시키는 기술을 개발했다고 26일 밝혔다.

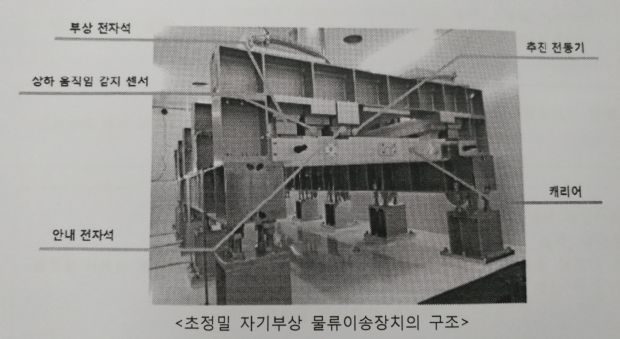

공정에서는 디귿자형 구조로 된 프레임에 부착된 전자석을 이용해 동력원이 없는 금속성 캐리어를 부상, 직선 방향으로 이동시키게 된다. 캐리어에 부착된 영구자석과 프레임에 부착된 선형 전동기, 부상을 제어하는 부상 전자석, 측면 움직임을 제어하는 안내 전자석이 반응해 마찰 없이 정밀한 간격을 유지한 채 이동한다.

이번 기술은 분진을 유발할 수 있는 마찰을 원천 차단함으로써 OLED 디스플레이나 반도체 제조 과정 중 증착 공정에서 가장 피해야 할 수분과 분진에 대한 차단 효과가 뛰어나 생산성을 획기적으로 개선시킬 전망이다.

OLED 디스플레이나 반도체 등의 제조 공정에는 증착 공정이 반드시 필요하다. 증착 공정은 원하는 물질을 위로 도포해 디스플레이나 반도체 기판 등 필요한 곳에 붙이는 공정이다. 기판에 수분이나 먼지가 닿으면 불량이 발생하고 생산율이 떨어지기 때문에 청정하고 정밀한 제조 환경이 필요하다.

또 정밀제어로 균일한 속도로 이동시킬 수 있어 안정적인 증착이 가능하다. 이번에 개발된 초정밀 자기부상 이송을 적용하면 자기부상해 정지했을 때 1㎜에서 간격 변동이 최대 ±7.65㎛다. 미세먼지의 지름은 약 10 ㎛라는 점을 고려하면, 캐리어가 1㎜ 부상했을 때 움직임을 미세먼지 1개보다도 작은 정도로 정밀하게 제어할 수 있다.연구팀은 부상 간격을 실시간으로 측정하는 전용 센서도 제작했다. 이는 시중 제품의 5분의 1 가격이라는 설명이다. 동시에 시스템을 모듈화하고 여러 개의 캐리어를 동시에 이동, 제어할 수 있어 대량생산 시스템에도 적용할 수 있다.

관련기사

- 딥러닝 잘 처리하는 저전력 AI반도체 나왔다2018.02.26

- 반도체 호황...계속 갈까요, 곧 멈출까요?2018.02.26

- 중국 베이징 첫 자기부상 열차는 '자율주행'2018.02.26

- 공중부양 스마트폰 충전기 '눈길'2018.02.26

한편 이 기술은 지난 1989년부터 연구에 착수해 2016년 인천국제공항에 도시형 자기부상열차를 상용화하는 과정에서 기계연이 확보한 자기부상 원천기술을 첨단산업 공정에 적용한 것이다. 연구팀은 지난해 국내 중소기업에 자기부상 관련 기술을 이전했다.

박도영 기계연 자기부상연구실 책임연구원은 “고청정 환경에서 정밀한 이송과 부상이 가능한 기술로 시장 확대가 예측되는 반도체, 디스플레이 산업의 생산성을 향상시키는 데 기여할 것”이라며 “높은 신뢰도의 자기부상 원천기술 뿐만 아니라 응용기술까지 개발한 만큼 생산 현장 적용도 멀지 않을 것으로 기대한다”고 말했다.