전 세계 엄청난 팬층을 확보하고 있는 교육용 완구 ‘레고’(LEGO)는 과연 어떻게 만들어질까. 북미 씨넷(CNET)의 한 기자가 덴마크에 위치한 ‘레고 공장’을 방문해 직접 ‘레고’가 생산되는 과정을 지켜봤다.

‘레고’는 1949년 설립된 덴마크 완구회사 ‘레고 그룹’의 대표 완구다. 여러 모양 블록을 조합해 건물이나 차량, 심지어 사람의 모습을 닮은 모형까지 만들 수 있으며, 스타워즈, 인디아나존스 등 유명 영화 및 애니메이션 프로모션 제품 출시로 현재까지 큰 인기를 얻고 있다.

씨넷의 기자는 ‘레고 그룹’ 방문뿐만 아니라 ‘레고’의 제조, 가공, 포장 공정 등 이용자들이 궁금해 하는 여러 가지 부분을 확인했다. 특히 마니아들이 좋아하는 사람 모형의 제작 과정 등도 상세하게 공개돼 눈길을 끈다.

‘레고 그룹’의 본사 건물 입구는 레고를 상징하는 블록으로 꾸며져 있다. 거대한 블록을 형상화 시킨 이곳은 손님들이 미팅 전에 머물거나 가벼운 회의를 할 수 있는 공간 등으로 구성됐다.

‘레고’ 블록은 동일한 ABS 수지로 만들어진다. 공급 업체에서 받은 ABS 수지는 거대한 사일로에 저장된다. 일반적으로 색깔은 투명 또는 빨간색으로 각 블록의 색상은 성형기의 단계로 착색된다. 이 사진은 용기에 들어있는 ABS 수지로 몇 가지 색상을 섞어 있다.

ABS 수지는 녹여진 후 ‘레고’ 금형에 들어간다. 금형 속에서 ABS 수지는 필요로 하는 다양한 형태로 사출이 되고 모형을 유지하기 위해 찬물로 곧바로 들어간다. 식혀진 블록은 바로 아래에 있는 이동식 벨트에 떨어진다.

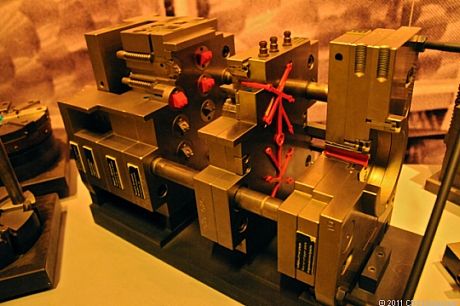

‘레고 그룹’에는 약 9천여개의 금형틀을 보유하고 있다. 이중 실제로 사용하는 것은 약 7천여개이며, 가격은 평균 7만2천달러에서 최대 비싼 건 36만 달러에 이른다.

‘레고’의 가장 큰 매력은 효율성에 있다. 금형에서 사출된 제품들은 이동식 벨트로 옮겨져 색상을 입히는 곳으로 간다. 사진 내는 ‘레고’에서 사람 모형의 머리 부분에 해당되는 부품이다. 이 부품은 색상이 입혀진 후 여러 표정이 그려진다.

기본적인 모형이 완성된 부품들은 일단 이동식 벨트를 타고 용기로 이동된다. 일단 색상이 꾸며지지 않았기 때문에 한 번에 모여 있지만 이후에는 레고 패키지에 따라 다양하게 변경된다.

공장 내에는 총 12개의 성형 모듈 라인이 준비돼 있다. 각각의 모듈은 1개의 방으로 구성돼 있고 총 64개의 성형기가 들어 있다. 32대씩 2열로 줄지어 있는 성형기가 있는 이곳에는 열과 다양한 방식을 활용해 부품을 가공한다.

부품들은 성형기 속에서 다양한 형태로 변경된다. 성형기는 사람이 아닌 로봇들이 자동화돼 부품들을 생산한다. 성형 과정에서 남은 플라스틱 찌꺼기는 바로 분쇄기로 들어가게 되고 녹여져 금형틀로 들어가게 된다.

그렇다고 해서 모든 플라스틱 찌꺼기가 재활용되지는 않는다. 사진 속처럼 더 이상 경화해 사용할 수 없는 실타래 형태의 플라스틱의 경우는 모아서 폐기 시키게 된다. 물론 상당수는 재활용 되고 폐기 과정은 공해를 일으키지 않는 형태로 진행되는 것으로 알려졌다.

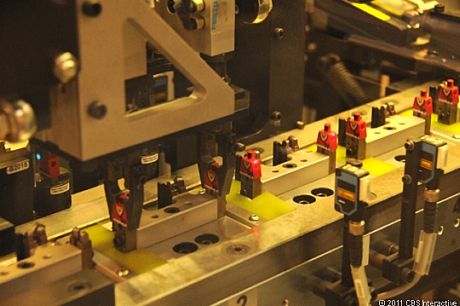

이렇게 모형을 완성한 ‘레고’ 부품들은 색을 입히고 디자인을 하는 가공 단계에 들어간다. 사진 속에는 사람 모형 상체와 하체 부품이 이동식 벨트에 맞춰 나아가는 모습이다. 여기에 팔과 머리가 더해지면 사람 모형의 피규어가 완성된다.

부품들을 연결하는 과정도 수작업이 아닌 자동화된 로봇들로 진행된다. 설립 당시에는 이 과정을 모두 직원들이 직접 했는데 지금은 모두 전면 자동화돼 속도면에서도 예전과 비교할 수준이 아니라는 것이 ‘레고’ 관계자의 말이다.

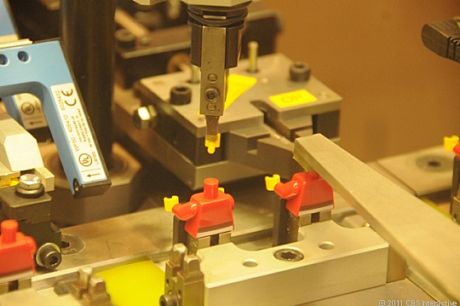

디자인 과정은 꽤나 인상적이다. 디자이너가 이미지를 만든 후 기계에 입력하면 한 번에 4개씩 묶어서 동일한 디자인이 입력된다. 이 부분도 자동이긴 하지만 모형에 따라 불량이 되는 경우가 많기 때문에 직원들이 항상 신경 쓰고 있다.

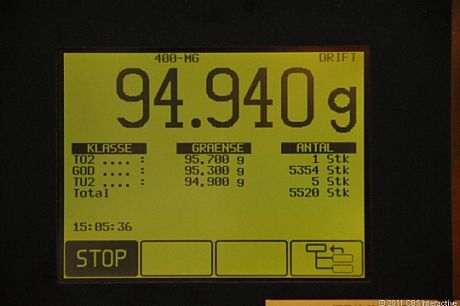

인상적인 부분은 ‘레고’의 무게가 꼭 일정해야 한다는 것이다. 이 디스플레이는 블록이 들어있는 작은 가방의 무게를 표시하고 있다. 무게는 94.9g에서 95.7g 사이가 되어야지만 합격이다. 작은 수치라도 벗어나면 불량 제품으로 낙인 찍혀 재활용 된다.

이렇게 작은 가방에 포장된 레고 부품은 이동식 벨트에 태워진 후 여러 방으로 옮겨진다. 여기서는 기계가 할 수 없어 직원들이 꼭 해야 하는 부분이 있다. 바로 작은 가방의 부품을 정렬 시켜 두께를 줄이는 일이다. 이것은 아무리해도 자동화는 무리라고 한다.

이렇게 모인 부품들은 준비돼 있는 상자에 들어가게 된다. 사진 속 상자는 출시 이후 ‘레고’ 제품 라인업 중 항상 상위권을 차지하고 있는 ‘레고 스타워즈’다. 이 상자들도 디자인에 맞춰 여러번 접어줘야 한다.

상자가 완성된 후 부품이 들어가면 ‘레고’ 제품 출시 과정이 거의 끝나간다는 것을 의미한다. 사진 속 상자들은 인기 제품 ‘레고 스타워즈’의 최신 시리즈다. 올해 연말 크리스마스를 겨냥해 평소보다 많은 물량이 제작되고 있다.

상자의 뚜껑을 덮는 과정은 자동화 돼 있다. 덮힌 뚜껑은 자동으로 밀봉 형태로 처리되기 때문에 부품이 빠지는 일은 없다. 이렇게 밀봉이 됐다고 해서 모든 과정이 끝난 것은 아니다.

이렇게 완성된 레고 제품들은 더 큰 상자에 여러 개가 나눠 담겨진다. 이는 효율적인 배송을 위해 되는 것이다. 이렇게 포장된 제품들은 전 세계 각지로 배송되게 된다.

관련기사

- 레고 블럭으로 만든 카메라 '잘 찍히네'2011.08.24

- HP "레고블럭 전략으로 유닉스서버 1위 탈환"2011.08.24

- 2천년전 컴퓨터, 레고로 재현해 일식 계산2011.08.24

- 레고로봇, 건축로봇으로 진화하다2011.08.24

사진은 수축 포장하고 준비되어있는 ‘레고 스타워즈 세트’의 모습이다. 제품은 전 세계 배송 전에 체코로 보내지게 된다. 체코는 ‘레고’ 전 세계 유통망을 가진 거대 유통센터가 있다.